Focus sur le processus

1- Extraire le minerai

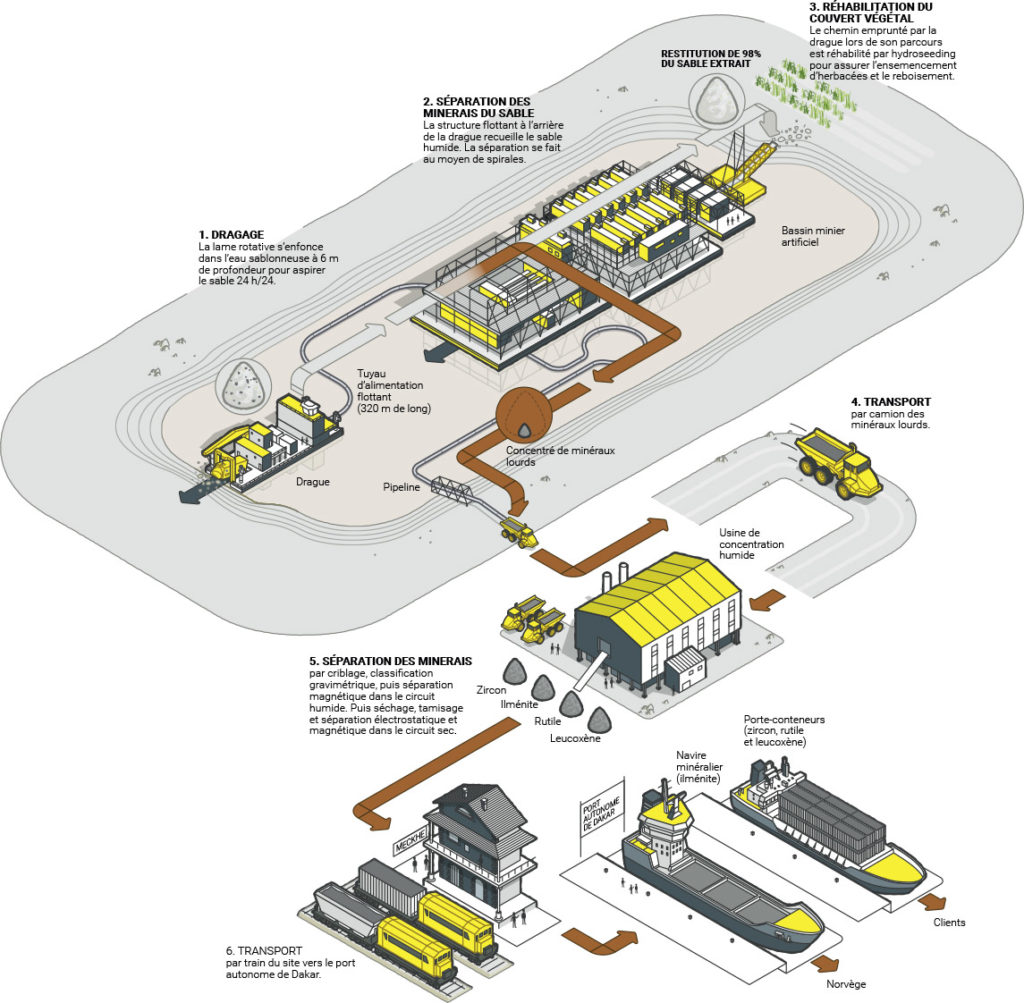

Eramet Grande Côte réalise l’extraction du sable de dunes situées le long de la côte Atlantique au sein d’une concession de 106 kilomètres de long sur environ quatre kilomètres de large. Une drague opère sur un bassin artificiel situé sur la bande dunaire où se trouve le gisement. Le tandem se déplace d’environ sept à treize kilomètres par an.

Longue de 50 mètres et large de 16,5 mètres, la drague dispose d’une capacité d’extraction sans équivalent : jusqu’à 7 000 tonnes de sables par heure, c’est la plus grosse du monde. En permanence en activité, elle se déplace sur le bassin minier, en avant et latéralement. La lame rotative montée sur l’extrémité avant s’enfonce à une profondeur de sept mètres sous l’eau, tandis que le minerai est aspiré par la pompe principale qui mesure 1,2 mètre de diamètre.

Cette usine est combinée à une unité mobile d’extraction à sec, appelée Dry Mining qui se déplace à l’aide de chenilles pour exploiter les poches riches en minerais. Cette unité évite à la drague des va-et-vient coûteux avec un impact sur l’environnement.

2- Séparation des minerais

Le choix d’outils industriels (drague, usine de séparation) d’une taille supérieure à la normale en réponse à la faible teneur en sables minéralisés était la seule solution pour rendre le projet économiquement viable.

Pourquoi y a-t-il des sables minéralisés ?

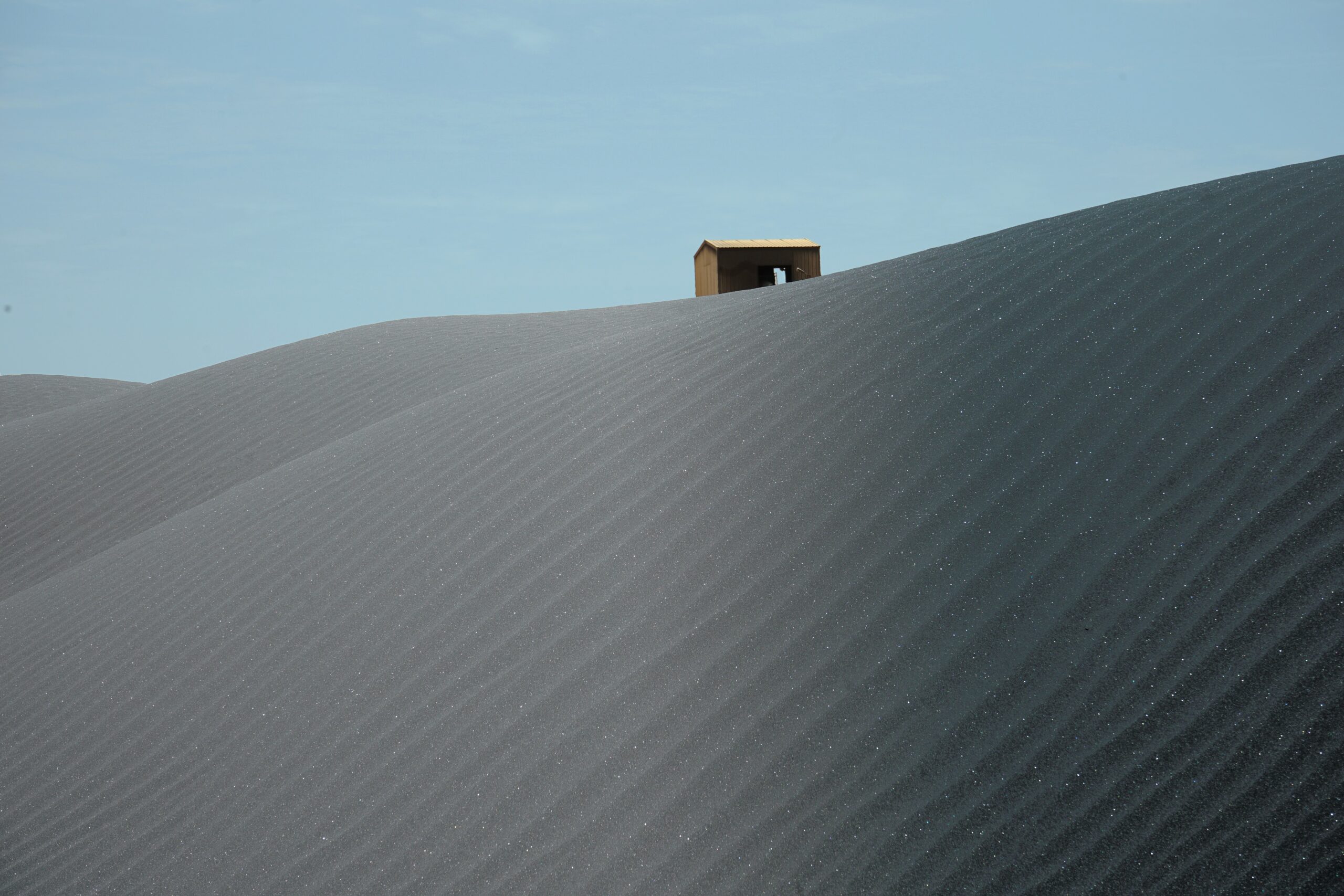

Pendant des millions d’années, des roches éruptives et métamorphiques situées sur le continent africain ont été altérées et érodées, tandis que des grains de quartz et autres minéraux (dont le rutile, le leucoxène, l’ilménite et le zircon) ont été lavés par de fortes pluies et les eaux vives des cours d’eau avant de gagner la mer. Les vagues ramenaient ainsi ces petits minéraux vers la plage. Les plus lourds s’y sont fixés, tandis que les grains de quartz plus légers sont repartis au large. La répétition de ce phénomène au cours de millions d’années a abouti à la création d’un grand dépôt de sables minéralisés sur la plage. A mesure que le littoral se déplaçait plus loin dans les terres, le dépôt s’est enfoui voire stabilisé sous forme de dunes noirâtres.

3- Préparer les produits minéralisés

Une fois extrait, le sable est transféré par un tuyau d’alimentation vers la plus grande usine de concentration humide au monde, la Wet Concentration Plant (WCP), qui est implantée dans le même bassin.

Le sable y fait l’objet d’une série d’opérations par des procédés physiques – sans aucun entrant chimique – au sein d’un pré-concentrateur flottant à cribles rotatifs, d’hydro-cyclones et de spirales. Ces opérations permettent de séparer les sables minéralisés en zircon, ilménite, leucoxène et rutile. Quant au rebu, le sable le plus léger, il est rejeté à l’arrière du bassin, où il est utilisé pour remodeler le paysage, au plus près de son état d’origine.

Le concentré de minéraux lourds obtenu est alors acheminé vers l’usine de séparation, la Mineral Separation Plant (MSP), qui comprend elle-même différentes unités, chacune dédiée à un produit : zircon, ilménite, leucoxène et rutile… Différentes opérations y sont réalisées à haute température avant un tamisage et la séparation électrostatique et magnétique des produits.

Le site industriel est fourni en électricité par une centrale d’une capacité de 36 MW afin d’alimenter toutes les unités industrielles.

4- La réhabilitation des terres exploitées

La réhabilitation des périmètres exploités est systématique. Le Département Environnement s’emploie à remettre, a minima, le terrain à l’état initial, à planter des arbres d’origine et autres plantes choisis par les communautés et issues des pépinières détenues et entretenues par des GIE locaux.

Eramet Grande Côte est la première mine sénégalaise à avoir enclenché un processus de restitution des terres réhabilitées. La première restitution officielle, de 85ha, a eu lieu en septembre 2022. Au total, ce sont plus de 1000ha qui seront restitués d’ici 2025.

5- Transporter les produits commerciaux :

Les produits commerciaux sont acheminés par chemin de fer jusqu’à la gare de Mékhé où une équipe de Eramet Grande Côte gère le transport qui se poursuit ensuite vers le port de Dakar. Chaque année, plus de 600 000 tonnes d’ilménite sont transportées du site de production dans des wagons-trémies jusqu’à la capitale sénégalaise, puis auprès de nos clients à travers le monde. Quant au zircon, au rutile et au leucoxène, plus de 100 000 tonnes sont transportés dans des conteneurs étanches en un an.

Eramet Grande Côte peut expédier ses produits commerciaux dans les meilleures conditions en s’appuyant sur d’importantes infrastructures portuaires et de stockage, tel qu’un hangar de 9 200 m² culminant à près de 27 mètres de hauteur destiné au stockage de l’ilménite. De même, un tronçon de 22 kilomètres de rails a été construit pour relier l’usine MSP à la gare de Mékhé – celle-ci est connectée à la ligne de chemin de fer allant jusqu’à Dakar dont Eramet Grande Côte s’est vu attribuer en partie la concession par l’Etat.

Le choix s’est porté sur la voie ferrée pour opérer le transport entre la MSP et Dakar (en passant par Mékhé, Tivaouane et Thiès) dès l’origine du projet. Objectif : réduire au minimum les risques d’impacts sur la sécurité des populations. C’est dans ce contexte qu’un programme de modernisation ambitieux a été lancé pour améliorer la sécurité du transport des populations.